NEROVNOST

Tento list navazuje na list TEXTURA, kde byl uveden základní rozdíl mezi jednotlivými sledovanými kategoriemi, včetně nerovnosti.

Nerovnost povrchu vozovky se sleduje v podélném a příčném směru.

Podélná nerovnost je odchylka povrchu vozovky od rovného povrchu ve vlnovém rozsahu od 0,5 m do 50 m.

Příčná nerovnost je odchylka skutečného příčného profilu od přímé referenční čáry (v kolmém směru na směr jízdy dopravních prostředků).

Měření se provádí různými zařízeními a systémy, které měří buď pouze v jízdních stopách vozidel (podélná nerovnost), nebo na celou šířku jízdního pruhu (příčná i podélná nerovnost).

Používané parametry:

Podélná nerovnost povrchu vozovky se vyjadřuje parametrem IRI (mezinárodní index nerovnosti stanovený simulací jízdy referenčního odezvového systému při rychlosti 80 km/h), který se v ČR vyhodnocuje pro úseky vozovky délky 20 m. Měření profilu povrchu vozovky se provádí kontinuálně v jízdních stopách vozidel. Záznam se provádí s krokem min. 250 mm. V normě ČSN 73 6175 je uveden také parametr C (míra nerovnosti), který se ale příliš nevyužívá. V zahraničí se používá také jiná vyhodnocovací délka vozovky než 20 m a jiné parametry (viz ČSN EN 13036-5), díky čemuž je obtížné porovnávat mezi sebou výsledky měření prováděných v různých zemích.

Podélnou nerovnost je možné měřit také staticky, lokálně pomocí duralové latě a klínku, a to zejména pro účely přejímky nových povrchů vozovek. K tomu se používá lať délky 4 m a vyhodnocuje se maximální naměřená hodnota nerovnosti pod touto latí.

Příčná nerovnost povrchu vozovky se vyjadřuje parametrem R (hloubka vyjeté koleje), případně se z příčného profilu počítá parametr W (hloubka vody ve vyjeté koleji). Je možné použít i jiné parametry uvedené v ČSN EN 13036-8. Měření povrchu vozovky se provádí kontinuálně na celou šířku jízdního pruhu, a to buď ve vybraných liniích, nebo podrobněji s konstantním krokem.

Příčnou nerovnost je možné měřit také staticky, lokálně pomocí latě a klínku. K tomu se používá lať délky 2 m.

Definice všech těchto parametrů a způsobu jejich výpočtu jsou uvedeny v ČSN 73 6175 a normách, na které odkazuje.

V rámci ISSDS ČR se sleduje parametr IRI (v pravé a levé jízdní stopě), R a W.

Měřicí zařízení:

Pro kontinuální měření při vysokých rychlostech se používají profilometry, doplněné o systém pro tvorbu srovnávací roviny a o zařízení pro lokalizaci místa měření, podobně jako při měření makrotextury – parametru MPD.

IRI:

Měření se provádí v jízdních stopách vozidel a může být bezkontaktní, využívající princip laseru či akcelerometrů, nebo kontaktní, kdy je podélný profil měřen odezvou měřicího kola na nerovnosti vozovky, případně se provádí staticky.

V ČSN 73 6175 jsou uvedeny následující způsoby měření:

- latí (kontaktní, statické měření),

- planografem (kontaktní, kontinuální měření při rychlosti chůze),

- z pohyblivé inerciální referenční plošiny profilometru SDP – South Dakota Profiler (bezkontaktní, kontinuální měření např. zařízením CleveraCar),

- profilometrem s dvouhmotovým odezvovým systémem (bezkontaktní, kontinuální měření např. zařízením TRT),

- vozidlem se snímačem svislého zrychlení (bezkontaktní, kontinuální měření pro účely výpočtu parametru C, který se následně převádí na parametr IRI),

- profilometrem Dipstick (kontaktní, kontinuální měření při rychlosti chůze, používané jako referenční zařízení),

- přesnou nivelací (kontaktní, statické měření, používané jako referenční metoda).

Podrobnosti k parametrům jednotlivých zařízení uvádí norma ČSN 73 6175 a normy, na které odkazuje.

Navíc se pro tyto účely začaly používat laserové skenery, z jejichž 3D záznamu se pro příslušné podélné profily povrchu vozovky počítá parametr IRI.

Schválená zařízení, která na základě úspěšně absolvovaného experimentu přesnosti podle TP 207 získala oprávnění Ministerstva dopravy pro měření tohoto parametru, jsou uvedena na webové adrese: https://pjpk.rsd.cz/opravneni-k-mereni-podelne-nerovnosti-vozovek-p/.

R:

Pro kontinuální měření při vysokých rychlostech se používají následující způsoby měření:

- profilometrem osazeným směrovými lasery v předem definovaných vzdálenostech, které mohou být hustěji rozmístěny v oblasti jízdních stop vozidel,

- zařízením osazeným řádkovými lasery, snímajícími v pravidelných intervalech příčný profil povrchu vozovky, např. LCMS (Laser Crack Measurement System),

- laserovým skenerem s dostatečným rozlišením, z jehož 3D záznamu se pro příslušné příčné profily povrchu vozovky počítá parametr R.

Mimo to je možné pro měření jednotlivých příčných profilů použít lať, profilometr Dipstick, či podobné zařízení.

Podrobnosti k parametrům jednotlivých zařízení uvádí norma ČSN 73 6175 a norma ČSN EN 13036-8.

Hodnocení a využití parametrů:

Hodnocení parametru IRI se provádí pomocí klasifikačních stupňů 1 až 5 podle tabulky A.2 přílohy A normy ČSN 73 6175. Na klasifikační stupně jsou navázány požadavky pro stav nového povrchu, stav před koncem záruční doby a stav, kdy je potřeba začít plánovat a provést zásah na vozovce, viz tabulka A.5 přílohy A normy ČSN 73 6175.

Požadavky pro IRI jsou následující:

- Vozovky PK s dovolenou rychlostí > 50 km/h:

- nový povrch vozovky – stupeň 1 (≤ 1,9),

- na konci záruční doby – stupeň 2 (2,0 až 3,0),

- zahájení plánování zásahu – stupeň 3 (3,1 až 4,2),

- provedení zásahu – stupeň 4 (≥ 4,3).

- Vozovky PK s dovolenou rychlostí ≤ 50 km/h:

- nový povrch vozovky – stupeň 1 nebo 2 (≤ 3,0),

- na konci záruční doby – stupeň 3 (3,1 až 4,2),

- zahájení plánování zásahu – stupeň 4 (4,3 až 6,3),

- provedení zásahu – stupeň 5 (> 6,3).

Hodnocení parametru R se provádí pomocí klasifikačních stupňů 1 až 5 podle tabulky A.3 přílohy A normy ČSN 73 6175, přičemž se rozlišuje, zda jde o komunikaci s dovolenou rychlostí do, nebo nad 90 km/h. Požadavky pro parametr R, ve vazbě na jeho hodnocení, v normě ČSN 73 6175 uvedeny nejsou. Pro přejímku platí dovolené odchylky rovnosti povrchu vozovky uvedené v normách řady ČSN 73 612X pro příslušný typ obrusné vrstvy/kryt vozovky.

Hodnocení parametru W se provádí podle tabulky A.4 přílohy A normy ČSN 73 6175, přičemž se hodnotí jako vyhovující (< 8 mm), nebo nevyhovující (≥ 8 mm).

Plošné analýzy rovinnosti a geometrie vozovky využívající laserového skenování:

Toto řešení reprezentuje technologii založenou na prostorovém neselektivním sběru dat (skenování), jejíž hlavní výhodou je plošná analýza nerovností a poruch na vozovce.

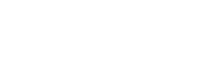

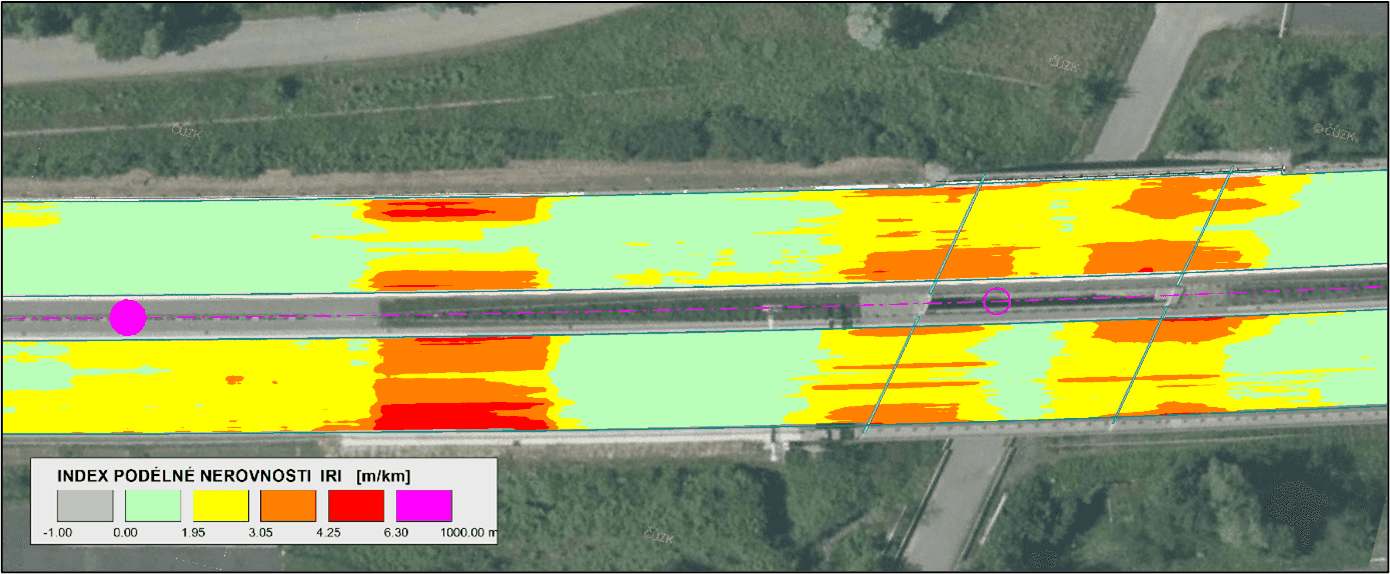

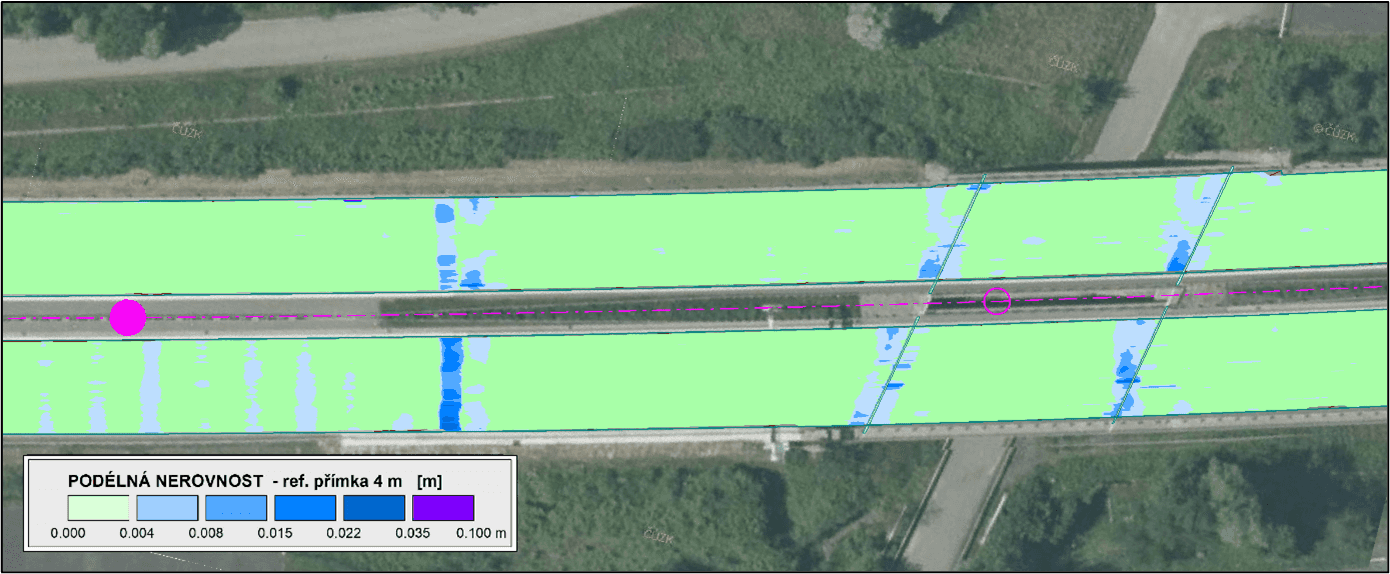

Primárním vstupem je mračno bodů vozovky, pořízené mobilním mapovacím systémem osazeným laserovými skenery (lze doplnit i panoramatickými fotografiemi), viz obr. 1. Vzniklé georeferencované mračno je po očištění převedeno na podrobný digitální model povrchu na principu trojúhelníkové sítě. Matematickou analýzou jsou nad tímto modelem vyhodnoceny jednotlivé geometrické parametry rovinnosti, a to na rozdíl od standardních metod v ploše (v celé šířce vozovky) a jsou zobrazeny sekundárními matematickými modely v rastru cca 25 cm a zobrazeny přehlednou barevnou hypsometrickou škálou.

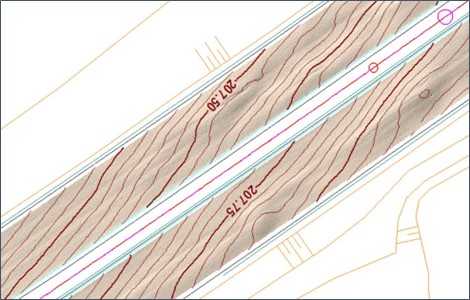

Standardně jsou generovány všechny základní kategorie nerovností související s proměnnými parametry podle ČSN 73 6175. Pro tento účel se využívá zejména simulované měření virtuální latí o různých délkách. Příklady jsou uvedeny na obr. 2 až 4.

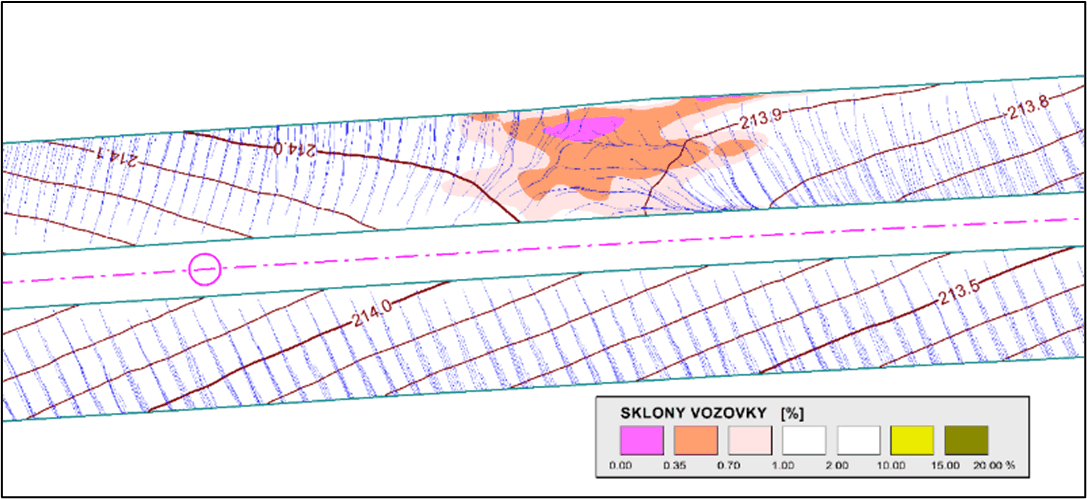

Matematické definice povrchu vozovky umožňují řadu dalších analýz, které buď přímo určují hodnoty odchylek rovinnosti nebo indikují problémová místa: relativní nerovnost pro zvolenou referenční oblast, podélné nerovnosti (propady a hrby) o větších vlnových délkách, vrstevnice ve zvoleném intervalu (viz obr. 5), vizualizace převýšeného modelu, plochy vozovky o kriticky malých sklonech apod.

Významným výstupem je komplexnější analýza míst s rizikem akvaplaningu (kombinace určení míst s minimálními sklony a simulovanými drahami odtoku doplněné vyjetými kolejemi), viz obr. 6.

Takto pořízená primární data jsou véceúčelová. Lze je využít k určení geometrie komunikace (neproměnné parametry) i jako podklad pro projekt opravy. Systém má využití jak v síťové, tak projektové úrovni. Výstupy jednotlivých analýz jsou různé - od standardních tabulkových, vázaných na staničení (lze kombinovat se souřadnicemi), přes plošné grafické až po import do GIS systému.

Podrobnější popis této technologie s ukázkami je uveden na webu www.atlasroad.cz. Technologie plošné grafické analýzy rovinnosti je výsledkem 10 letého vývoje a dva mobilní mapovací systémy získaly oprávnění k měření indexu IRI již v roce 2018.

Obr. 1: Mračno bodů, pořízené mobilním mapovacím systémem

Obr. 2: Podélná nerovnost vyjádření mezinárodním indexem IRI – plošná analýza

Obr. 3: Podélná nerovnost simulovaným měřením 4 m latí – plošná analýza

Obr. 4: Příčná nerovnost (vyjeté koleje R) simulovaným měřením 2 m latí – plošná analýza

Obr. 5: Převýšený šikmo nasvícený model vozovky s vrstevnicemi

Obr. 6: Oblast rizikového sklonu pro odtok vody s dráhami odtoku a vrstevnicemi

Sledování vývoje parametrů v čase:

IRI:

Sledování vývoje v čase se zpravidla neprovádí. Vyhodnocuje se, které úseky vozovky mají vyhovující klasifikační stupeň podle požadavků normy ČSN 73 6175, přičemž se nerozlišuje, o jaký typ vozovky/obrusné vrstvy se jedná. Pro vozovky měřené opakovaně je možné pro konkrétní úseky provádět srovnání naměřených dat v ISSDS ČR, dalších databázích výsledků, či systémech hospodaření.

R:

Platí to stejné jako pro IRI s tím, že se parametr R se nesleduje tak často, jako parametr IRI.

Předpokládaný budoucí vývoj:

Pro vyjádření podélné nerovnosti povrchů vozovek se v zahraničí používají i jiné parametry, než je IRI. Časem se možná více rozšíří parametr WLP (vážený podélný profil), uvedený v normě ČSN EN 13036-8, který se začal používat v Rakousku a v Německu.

- ČSN 73 6175: Měření a hodnocení nerovnosti povrchů vozovek, 2015

- ČSN EN 13036-5: Povrchové vlastnosti vozovek pozemních komunikací a letištních ploch – Zkušební metody – Část 5: Stanovení indexů podélné nerovnosti, 2020

- ČSN EN 13036-8: Povrchové vlastnosti vozovek pozemních komunikací a letištních ploch – Zkušební metody – Část 8: Stanovení parametrů příčné nerovnosti. 2009 (v revizi)

- ČSN EN ISO 13473-3: Popis textury vozovky pomocí profilů povrchu – Část 3: Specifikace a klasifikace profilometrů, 2004

- TP 207: Experiment přesnosti - zařízení pro měření povrchových vlastností a dalších parametrů vozovek PK, 2023 web

- směrnice 10-S-11.7: Kontrola geometrických parametrů s využitím technologií 3D měření při realizaci staveb ŘSD, 2024 web

Kontaktní osoby:

- Ing. Jiří Sláma , Geopont 3D s.r.o. , slama@geopont.cz

- Ing. Josef Stryk, Ph.D. , Centrum dopravního výzkumu, v. v. i., josef.stryk@cdv.gov.cz

- Leoš Nekula, Měření PVV, L.Nekula@seznam.cz

Copyright © 2024

Centrum dopravního výzkumu, v. v. i.