PROTISMYKOVÉ VLASTNOSTI

Protismykové vlastnosti povrchů vozovek jsou nejdůležitějším sledovaným proměnným parametrem povrchů vozovek z hlediska bezpečnosti, jde o interakci kolo-vozovka, která má vliv na délku brzdné dráhy vozidla. Protismykové vlastnosti jsou závislé na textuře povrchu vozovky, parametrech pneumatik, rychlosti jízdy a způsobu brzdění vozidel. Z toho důvodu má měřicí zařízení nastavenu konkrétní úroveň brzdění měřicího kola, používá se referenční pneumatika a měření se provádí při konkrétní rychlosti jízdy. Protože na mokrém povrchu vozovek se dosahuje delší brzdná dráha vozidel, provádí se skrápění povrchu před měřicím kolem a měření se provádí na mokrém povrchu vozovky.

Existuje také laboratorní zkouška, která umožňuje zrychleným způsobem zjistit rozdíly v životnosti protismykových vlastností mezi různými typy povrchů vozovek a použitím různého hrubého kameniva v obrusné vrstvě.

Parametry:

Protismykové vlastnosti povrchů vozovek se vyjadřují součinitelem tření, a to buď parametrem Fp (součinitel podélného tření), kdy je měřicí kolo v podélné ose měřicího zařízení, nebo parametrem Fb (součinitel bočního tření), kdy je měřicího kolo odkloněného od podélné osy měřicího zařízení. Definice obou parametrů a způsobu jejich výpočtu jsou uvedeny v ČSN 73 6177. Oba parametry se počítají pro úseky délky 20 m a provádí se úprava naměřených hodnot na referenční měřicí rychlost a referenční teplotu povrchu vozovky.

V rámci ISSDS ČR se sleduje pouze parametr Fp.

V laboratoři se stanovuje součinitel tření po ohlazení μFAP podle ČSN EN 12697-49.

Měřicí zařízení:

Měření součinitele tření se v ČR provádí dynamickým měřicím zařízením podle normy ČSN 73 6177. Je možné použít pouze zařízení, která mají technickou specifikaci CEN/TS 15901. Měří se kontinuálně v levé nebo pravé jízdní stopě, stanovenou měřicí rychlostí, s využitím řízeného skluzu měřicího kola s definovaným přítlakem měřicí pneumatiky k měřenému povrchu.

Status národního referenčního zařízení má zařízení TRT vlastněné panem L. Nekulou. Používají se přepočetní vztahy mezi používanými zařízeními a národním referenčním zařízením, které se zjišťují na základě provedeného experimentu přesnosti podle TP 207.

Měřicí zařízení, která mají oprávnění pro měření součinitele tření od Ministerstva dopravy, jsou uvedena na webu: https://pjpk.rsd.cz/opravneni-k-mereni-soucinitele-treni-povrchu-vo/.

Laboratorní měřicí zařízení pro zkoušku stanovení součinitele tření po ohlazení v ČR vlastní pouze Vysoké učení technické v Brně. Parametry tohoto zařízení definuje ČSN EN 12697-49.

Hodnocení a využití parametru:

Hodnocení parametru Fp se provádí pomocí klasifikačních stupňů 1 až 5 podle tabulky A.4 přílohy A normy ČSN 73 6177. Klasifikační stupně jsou definovány pro měřicí rychlost 40, 60, 80, 100 a 120 m/h.

Na klasifikační stupně jsou navázány požadavky pro stav nového povrchu, stav před koncem záruční doby a stav, kdy je potřeba začít plánovat a provést zásah na vozovce, viz tabulka A.5 přílohy A normy ČSN 73 6177.

Např. při rychlosti 60 km/h jsou pro parametr Fp následující požadavky:

- nový povrch vozovky – stupeň 1 nebo 2 (≥ 0,52),

- na konci záruční doby – stupeň 3 (0,51 až 0,44),

- zahájení plánování zásahu – stupeň 4 (0,43 až 0,36),

- provedení zásahu – stupeň 5 (≤ 0,35).

Nerozlišuje se mezi jednotlivými druhy obrusných vrstev a úprav povrchů vozovek. Specifické jsou pouze požadavky na bezpečnostní protismykovou úpravu (BPÚ), která se navrhuje v místech, kde jsou vyšší požadavky na hodnocení protismykových vlastností s cílem zvýšit bezpečnost silničního provozu (např. před křižovatkami, přechody pro chodce, železničními přejezdy, ve směrových obloucích o malém poloměru, v klesání a stoupání větším než 8 %) a provádí se také v případě kumulace dopravních nehod na jednom místě z příčin, které souvisejí se smykem vozidel či nedostatečnou brzdnou dráhou vozidel. V souladu s TP 213 se na BPÚ požaduje součinitel podélného tření Fp při měřicí rychlosti 60 km/h > 0,6, což odpovídá klasifikačnímu stupni 1.

Pokud má Policie ČR podezření na snížené protismykové vlastnosti povrchu vozovky v místech opakovaných dopravních nehod za mokra, obrací se na správce pozemní komunikace nebo na laboratoř s oprávněním k měření se žádostí na měření součinitele podélného tření Fp daného úseku.

Laboratorní stanovení součinitele tření po ohlazení μFAP se využívá zejména v případě nového typu vrstvy/technologie údržby a oprav, které se používají kratší dobu, nebo se teprve ověřují.

Sledování vývoje parametru v čase:

Vývoj parametru Fp v čase uvádí metodický pokyn Ministerstva dopravy z roku 2006 s názvem: Zásady pro použití obrusných vrstev vozovky z hlediska protismykových vlastností.

V rámci řešení VaV projektu Technologické agentury ČR č. CK01000110: Životnost protismykových vlastností povrchů vozovek, její predikce a skutečný vývoj v čase (2020-2023), byla vytvořena metodika s názvem Zásady pro použití obrusných vrstev a technologií údržby a oprav povrchů vozovek z hlediska protismykových vlastností, která aktualizuje informace uvedené ve výše zmíněném pokynu.

Nová metodika je ke stažení v elektronické formě na adrese:https://www.shopcdv.cz/cs/metodika-protismykove-vlastnosti

Níže jsou uvedeny informace z nové metodiky, kap. 5 s názvem: Obvyklé životnosti protismykových vlastností povrchů vozovek.

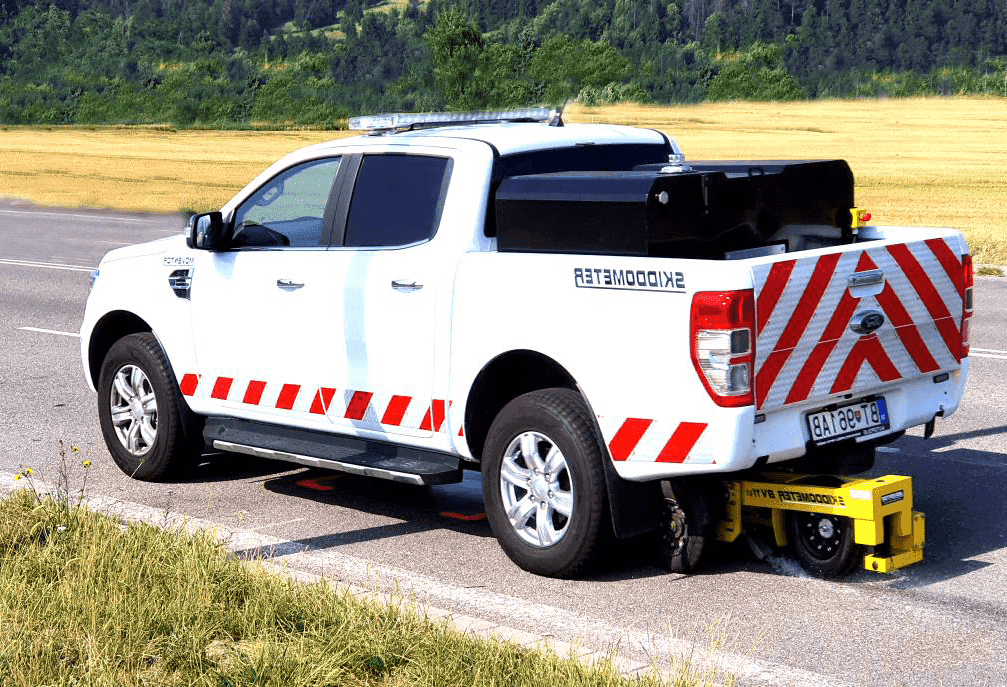

Jako rozhodující kritérium pro označení konce životnosti byla použita hraniční hodnota klasifikačního stupně 3 pro hodnocení součinitele podélného tření Fp, uvedená v tab. A.4 přílohy A ČSN 73 6177. Tedy hodnota Fp = 0,44 při měřicí rychlosti 60 km/h a Fp = 0,39 při měřicí rychlosti 80 km/h.

Pro vyjádření intenzity dopravy byly použity třídy dopravního zatížení VI až S, založené na počtu těžkých nákladních vozidel TNVk, viz kap. 3.6. Pro účely dosažení vyšší vypovídací hodnoty je někde třída S oproti TP 170 rozdělena na část b s TNVk = 7501 až 15000 a na část a s TNVk > 15000.

Je nutné počítat s tím, že záleží na konkrétních parametrech povrchů vozovek, které má možnost zhotovitel ovlivnit různými způsoby. Proto se může stát, že stejně označovaná obrusná vrstva/technologie údržby může mít životnost protismykových vlastností povrchu vozovky odlišnou od níže uvedených hodnot.

Zásadní vliv na životnost protismykových vlastností povrchu vozovky má ohladitelnost použitého hrubého kameniva. Minimální požadované hodnoty ohladitelnosti PSV použitého hrubého kameniva pro konkrétní obrusnou vrstvu či povrchovou úpravu jsou dány normami a technickými předpisy.

Poznámka: Lomy deklarované hodnoty PSV hrubého kameniva určeného do obrusných vrstev vozovky je vhodné si nezávisle ověřit v laboratoři provádějící měření hodnot PSV. To platí zejména v případech, pokud nejsou s hrubým kamenivem určeným do obrusné vrstvy vozovky předchozí pozitivní zkušenosti z hlediska trvanlivosti protismykových vlastností povrchů vozovek.

Obrusné vrstvy vozovek s asfaltovým krytem

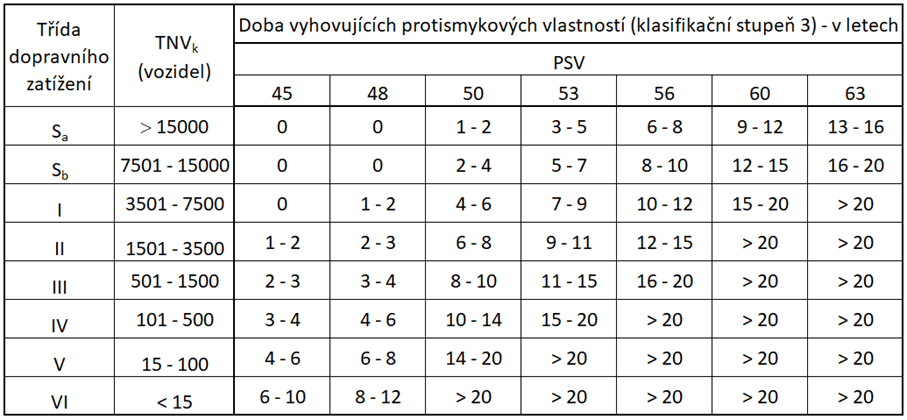

Pro stanovení životnosti protismykových vlastností jednotlivých typů obrusných vrstev nebo technologií oprav a údržby z hlediska různých hodnot ohladitelnosti použitého kameniva není k dispozici dostatek dat. Nicméně pokud předpokládáme, že hrubé kamenivo je při dané intenzitě dopravy ohlazováno u všech obrusných vrstev přibližně stejně, je možné pro jednotlivé hodnoty ohladitelnosti hrubého kameniva PSV a pro třídy dopravního zatížení stanovit předpokládanou životnost protismykových vlastností povrchu vozovky, viz níže uvedená tabulka a vzorový příklad uvedený na obr. 1. Tyto hodnoty je potřeba brát v úvahu při navrhování obrusné vrstvy nebo technologie oprav a údržby ve vazbě na uvedené životnosti jednotlivých úprav podle třídy dopravního zatížení. Záleží potom na lokalitě, kde je obrusná vrstva pokládána a možnostech volby použití hrubého kameniva z místních zdrojů, u kterých je hodnota PSV známa. Kamenivo by ale nemělo mít nikdy nižší hodnotu PSV, než je požadována v příslušných normách. Pokud se použije kamenivo s nižší hodnotou PSV, musí se v závislosti na dopravním zatížení patřičně snížit očekávaná životnost protismykových vlastností povrchu vozovky.

Obr. 1: Vzorový příklad rozdílů v životnosti protismykových vlastností povrchu vozovky v průběhu 10 let, plynoucích z použití hrubého kameniva s různou ohladitelností PSV v obrusné vrstvě SMA 11 S při stejné intenzitě provozu

Obecně je možné na základě provedených měření říci, že pro stejné dopravní zatížení má vrstva SMA a BBTM obvykle z hlediska protismykových vlastností o něco vyšší životnost než vrstva ACO. Vrstva MA má specifickou texturu povrchu, je méně používaná a není s ní prozatím dostatek zkušeností z hlediska protismykových vlastností.

Technologie údržby vozovek s asfaltovým krytem

To, co bylo uvedeno u obrusných vrstev, platí stejně také pro technologie údržby, které mají zlepšit protismykové vlastnosti povrchů vozovek. Rozhodující roli hraje ohladitelnost (PSV) použitého kameniva a výše uvedená tabulka doby vyhovujících protismykových vlastností platí i zde.

Ilustrační příklady rozdílů v životnosti protismykových vlastností jednotlivých technologií údržby (nátěr, emulzní kalový zákryt, emulzní mikrokoberec) jsou uvedeny na obr. 2, 3 a 4.

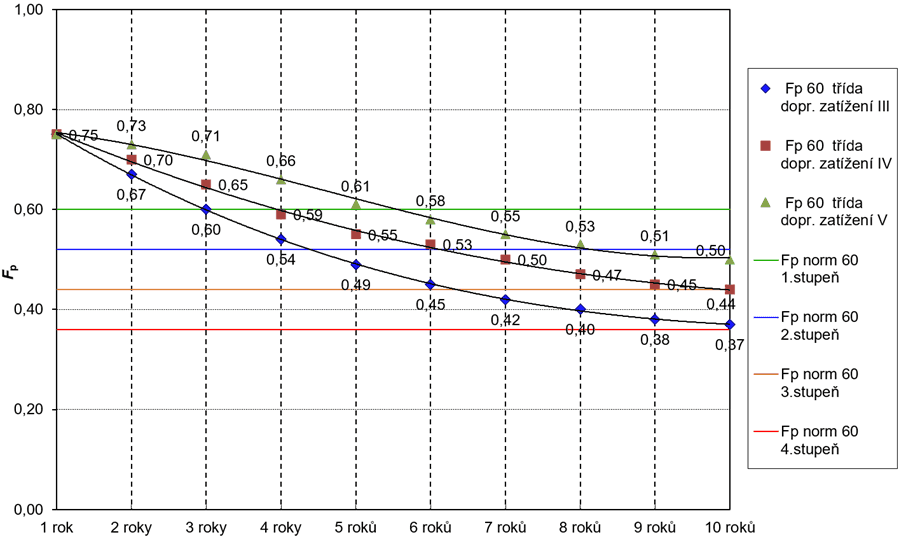

Obr. 2: Vzorový příklad rozdílů v životnosti protismykových vlastností nátěru 4-8 v průběhu 10 let pro třídy dopravního zatížení III, IV a V

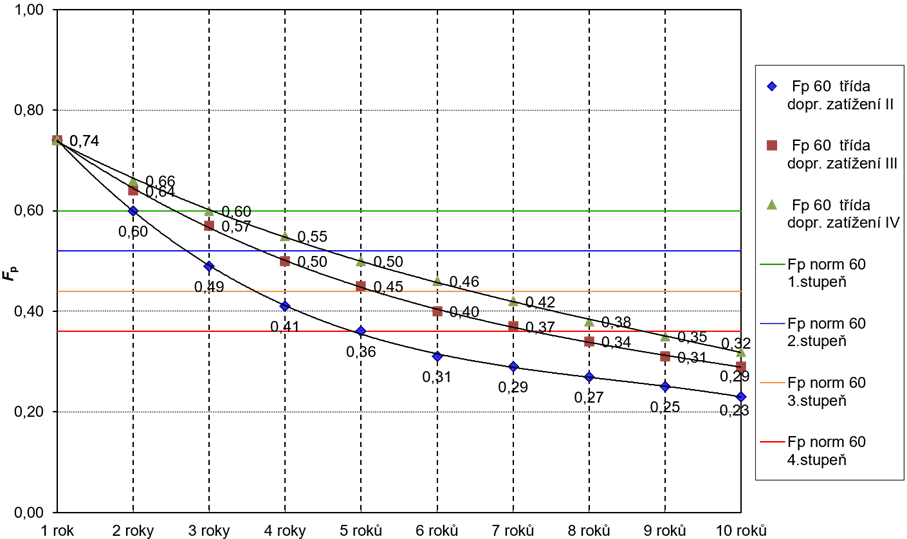

Obr. 3: Vzorový příklad rozdílů v životnosti protismykových vlastností emulzního kalového zákrytu EKZ v průběhu 10 let pro třídy dopravního zatížení II, III a IV

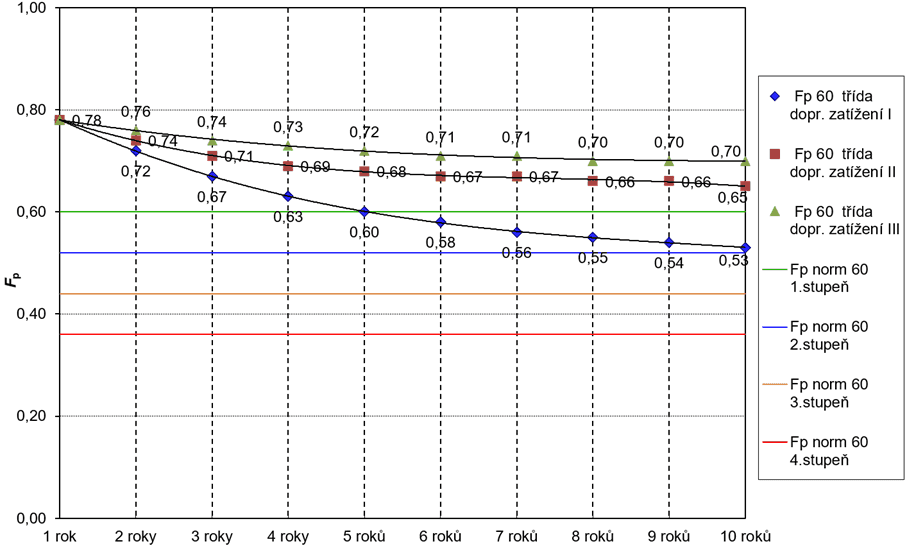

Obr. 4: Vzorový příklad rozdílů v životnosti protismykových vlastností emulzního mikrokoberce EMK v průběhu 10 let pro třídy dopravního zatížení I, II a III

To, jestli je použita jednovrstvá nebo vícevrstvá technologie se výrazně promítne do celkové životnosti vrstvy, ale z hlediska životnosti protismykových vlastností povrchů vozovek to není zásadní.

Bezpečnostní protismyková úprava BPÚ

Na nově zhotoveném povrchu BPÚ i na konci záruční doby v rámci kontrolní zkoušky se v souladu s TP 213 požaduje součinitel podélného tření zjištěný dynamickým měřicím zařízením Fp > 0,6 při měřicí rychlosti 60 km/h, což odpovídá klasifikačnímu stupni 1.

V rámci provedených měření byly dosti často zjištěny problémy s kvalitou protismykových vlastností realizovaných BPÚ. Na některých površích měla nová BPÚ dokonce nižší hodnocení protismykových vlastností povrchu vozovky než původní povrch a její použití tak ztrácelo smysl.

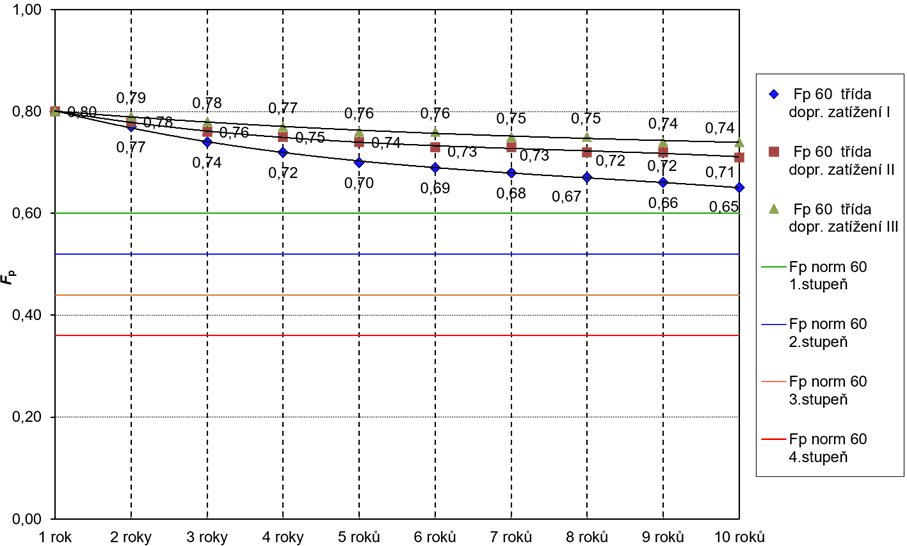

Při použití kvalitního kameniva s požadovanou hodnotou PSV ≥ 65, jak je požadováno v TP 213, a při splnění dalších ustanovení tohoto předpisu by měla tato úprava bez problémů plnit svůj účel po celou dobu životnosti obrusné vrstvy na kterou byla aplikována, viz obr. 5.

Obr. 5: Vzorový příklad rozdílů v životnosti protismykových vlastností BPÚ s názvem Rocbinda pro třídy dopravního zatížení I, II a III v průběhu 10 let

Cementobetonový kryt (dálnice)

Starší CB kryty s úpravou povrchu vlečenou jutou mají z hlediska protismykových vlastností velmi krátkou životnost, proto se tato úprava povrchu již u nových CB krytů nepoužívá.

S povrchem s obnaženým kamenivem (vymývaným povrchem) jsou doposud velmi dobré zkušenosti. Při použití kameniva s PSV = 55 se i po 10 letech hodnocení protismykových vlastností drží v klasifikačním stupni 2 a je předpoklad, že jeho životnost v tomto ohledu bude při intenzitě dopravy S odpovídat 15, 20 a více letům.

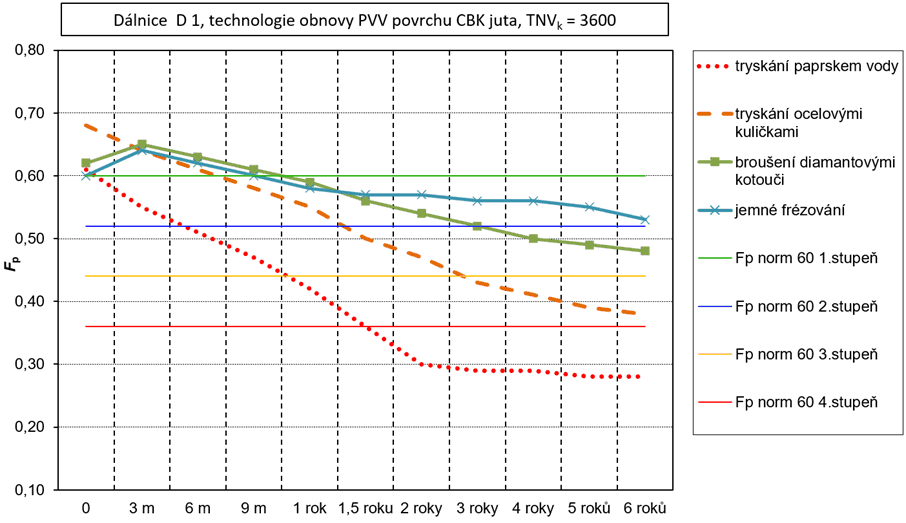

Technologie údržby vozovek s cementobetonovým krytem (dálnice)

U novějších CB krytů s povrchovou úpravou z obnaženého kameniva nebylo doposud potřeba technologie na obnovu protismykových vlastností povrchu použít.

U stávajících úseků CB krytů s úpravou povrchu vlečenou jutou se obnova protismykových vlastností musí mnohdy používat opakovaně. Životnost protismykových vlastností je závislá na odolnosti původního CB krytu (horní cementopískové vrstvy) proti ohlazení a na intenzitě dopravy zejména těžkých vozidel. Proto se životnost může pohybovat od několika měsíců do několika let.

Pokud se provádí obnova protismykových vlastností formou otryskání povrchu, tak je vytvářena textura pouze v cementopískové vrstvě a hrubé kamenivo není obnaženo. Pokud se použije broušení nebo frézování, tak je cementopísková vrstva odstraněna a textura je vytvořena v obnaženém hrubém kamenivu. Potom je důležitá jeho ohladitelnost PSV, na níž závisí životnost obnovených protismykových vlastností CB krytu.

Rozdíl mezi těmito technologiemi lze vyjádřit následujícím poměrem1:

- tryskání vysokotlakým vodním paprskem 1

- tryskání ocelovými kuličkami 3

- broušení diamantovými kotouči 9

- jemné frézování2 10

1 Při uvedeném poměru vychází životnost broušení 9x déle než otryskání povrchu vysokotlakým vodním paprskem.

2 V případě této technologie je potřeba přijmout speciální opatření pro ochranu hran spár CB krytu před jejich poškozením.

Ilustrativní příklad životnosti všech uvedených technologií obnovy protismykových vlastností pro třídu dopravního zatížení I je uveden na obr. 6.

Obr. 6: Vzorový příklad rozdílů v životnosti obnovy protismykových vlastností povrchu CB krytu při použití 4 různých technologií, při intenzitě provozu 3600 TNVk

V případě překrytí povrchu CB krytu jednou nebo více asfaltovými vrstvami, se nejčastěji nejdříve aplikuje mikrokoberec a v případě následného zákroku vybraná asfaltová vrstva. Z hlediska životnosti protismykových vlastností překrývající asfaltové vrstvy se tato neliší od informací uvedených u vozovek s asfaltovým krytem.

Předpokládaný budoucí vývoj:

Ve způsobu měření a hodnocení součinitele tření se v blízké době neočekávají žádné změny.

Predikce vývoje protismykových vlastností založená pouze na měření makrotextury povrchu vozovky není možná, vždy bude nutné tyto informace kombinovat s informacemi o mikrotextuře povrchu vozovky a použitém kamenivu.

Normy, předpisy a další zdroje informací:

- ČSN 73 6177: Měření a hodnocení protismykových vlastností povrchů vozovek, 2015

ČSN EN 12697-49: Asfaltové směsi – Zkušební metody – Část 49: Stanovení součinitele tření po ohlazení, 2023 - ČSN P CEN/TS 15901: Povrchové vlastnosti vozovek pozemních komunikací a letištních ploch, řada 1 až 15 (pro jednotlivá zařízení)

- TP 207: Experiment přesnosti - zařízení pro měření povrchových vlastností a dalších parametrů vozovek PK, 2023 web

- TP 213: Bezpečnostní protismykové úpravy povrchů vozovek, 2009 web

- metodika: Zásady pro použití obrusných vrstev a technologií údržby a oprav povrchů vozovek z hlediska protismykových vlastností, CDV, Měření PVV, VUT, 2024, zejména kap. 5. web

- disertační práce: Nekulová, Pavla. Predikce protismykových vlastností povrchu vozovky v laboratoři. Brno, 2023. 76 s., 85 s. příl. Disertační práce. Vysoké učení technické v Brně, Fakulta stavební, Ústav pozemních komunikací.

Články:

- Stryk J., Nekula L., Nekulová P. et al. Výběr vrstvy/technologie údržby s přihlédnutím k protismykovým vlastnostem povrchů vozovek. Silniční obzor, 2023, roč. 84, č. 12, s. 3-8. web

- Nekula L. Vývoj protismykových vlastností cementobetonových krytů s obnaženým kamenivem a technologie obnovy protismykových vlastností cementobetonových krytů. In Betonové vozovky: sborník přednášek. Praha, 3. 11. 2022, s. 112-117. web

- Nekulová P., Dašková J., Nekula L. et al. Použití směsí kameniv s různou ohladitelností do asfaltových směsí pro obrusné vrstvy. In Asfaltové vozovky: sborník příspěvků, 23. 11. 2021, České Budějovice, 11 s. web

- Stryk J., Nekula L., Nekulová P. et al. Měření proměnných parametrů povrchů vozovek ve vazbě na bezpečnost silničního provozu. Silniční obzor, 2021, roč. 82, č. 12, s. 322-326. web

Kontaktní osoby:

- Leoš Nekula, Měření PVV, L.Nekula@seznam.cz

- Ing. Josef Stryk, Ph.D. Centrum dopravního výzkumu, v. v. i. josef.stryk@cdv.gov.cz

- Ing. Pavla Nekulová, Ph.D., Vysoké učení technické v Brně, PavlaNekulova@seznam.cz

Copyright © 2024

Centrum dopravního výzkumu, v. v. i.